+48 71 780 30 20 / info@camdivision.com

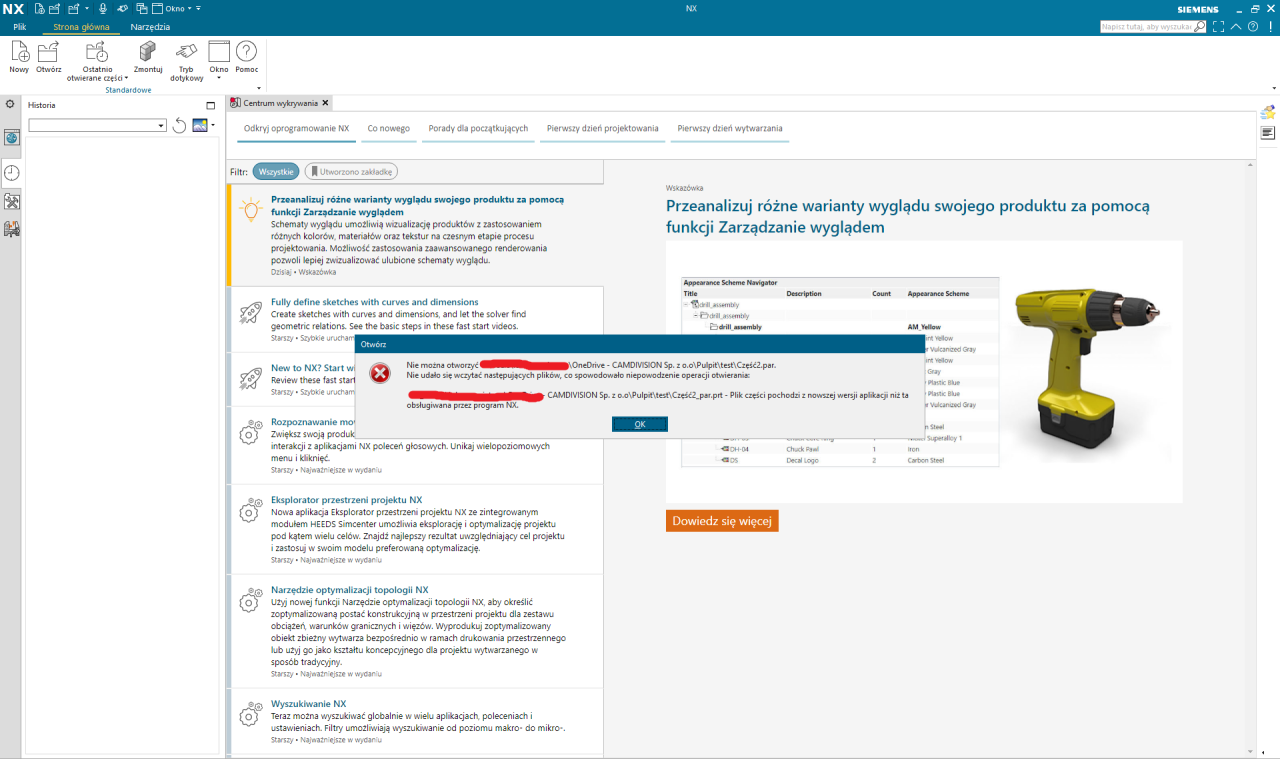

Jednym z najczęściej zgłaszanych przez użytkowników NX problemów dotyczących współpracy pomiędzy programami Solid Edge i NX jest kwestia otwierania projektów pochodzących z Solid Edge'a. Zgłaszany jest on zwłaszcza po aktualizacji programu Solid Edge do najnowszej wersji. Powody problemów Źródłem problemów jest biblioteka plmxmlAdapterSE70.dll znaj...

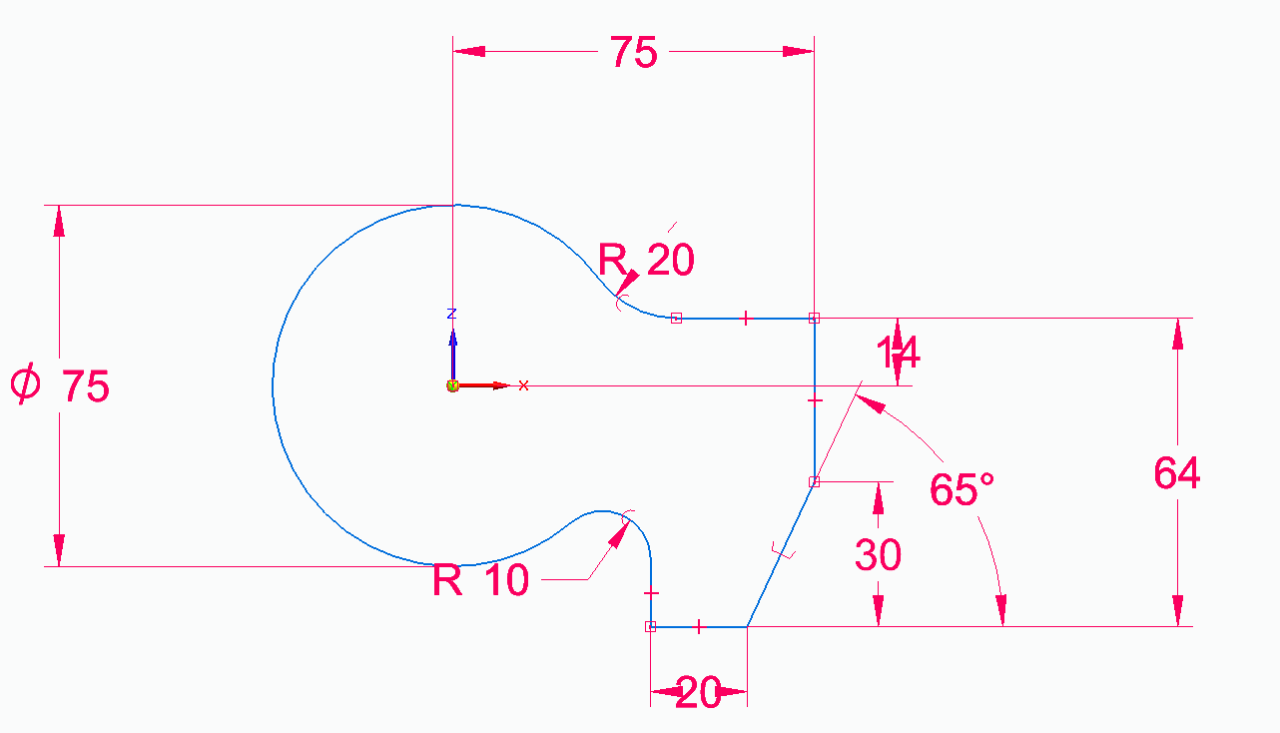

Do czego służy.Umożliwia tworzenie szkicu w którym proces nadawania i kontroli relacji między krzywymi jest w wyższym stopniu zautomatyzowany np. zwalniając z użytkownika konieczność usuwania konfliktowych relacji. Takie podejście znacznie przyspiesza proces tworzenia szkicu. W tradycyjnym szkicowniku mamy do dyspozycji więzy, w nowym są to relacje...

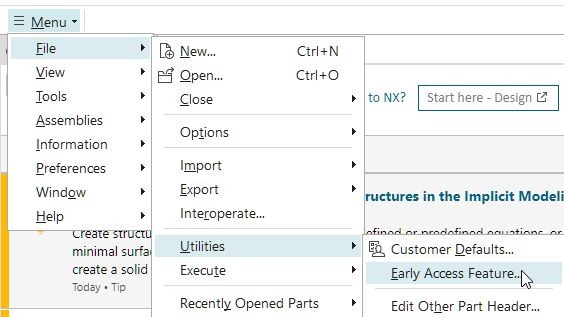

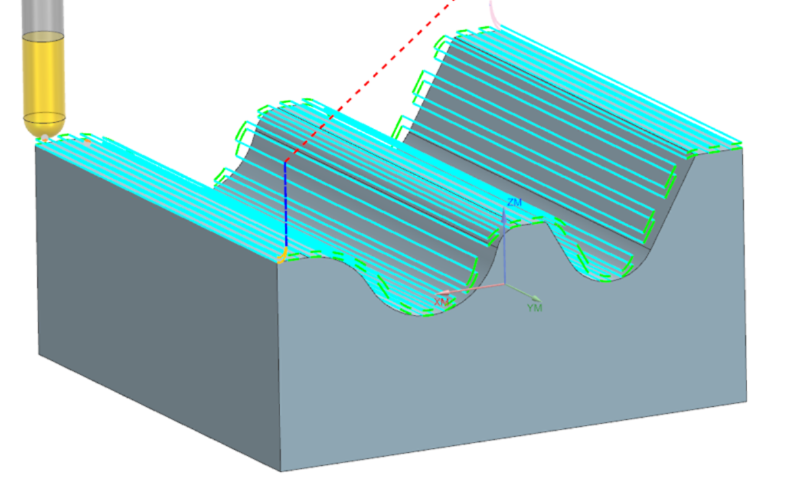

Przejścia wielokrotne w operacji „AREA_MILL" powyżej wersji NX 12 domyślnie zostały wyłączone, aż do najnowszej wersji NX 2312. Dziś pokażemy wam jak uruchomić opcję przejść wielokrotnych w wersjach powyżej NX 12. rys.1 – przejścia wielokrotne Aby uruchomić opcję należy wejść w: Ustawiania domyślne użytkownika ->Wytwarzanie->Ope...

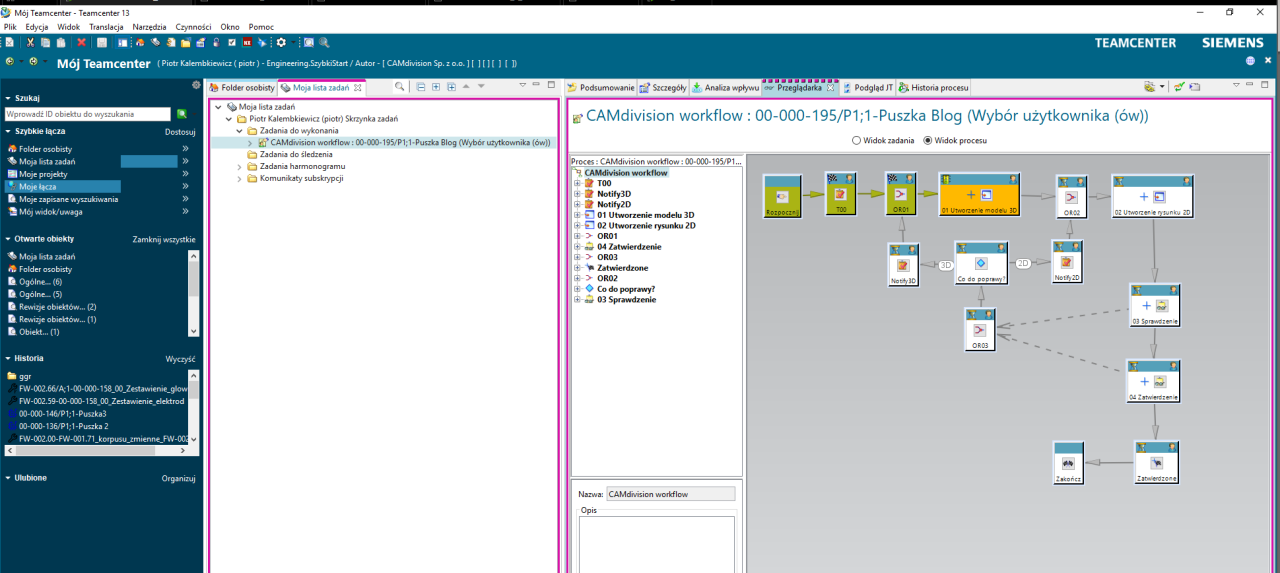

W dzisiejszym szybko zmieniającym się świecie biznesowym, optymalizacja procesów jest kluczowym elementem osiągnięcia sukcesu. Wprowadzanie produktów na rynek, zarządzanie projektem, a także utrzymanie jakości wymaga elastycznych i sprawnie działających procesów. W tym kontekście Teamcenter wyróżnia się jako niezastąpione narzędzie do zarządzania c...

G-code Converter to autorska aplikacja CAMdivision umożliwiająca konwersję programu NC na wybrane sterowanie. Aplikacja obsługuję przekształcenie kodu ze sterowania Fanuc na sterowanie Heidenhain oraz przekształcenie ze sterowania Heidenhain na sterowanie Fanuc. Zakres działania programu obejmuję następujące funkcję:Sterowanie HEIDENHAIN int...

Siemens Support Center to rozbudowane centrum wsparcia dla Klientów firmy Siemens. Posiadanie konta daje Klientom szereg korzyści : Dostęp do plików instalacyjnych oprogramowania oraz dodatków i jego rozszerzeń Dostęp do aktualizacji Dostęp do dokumentacji technicznej produktów oraz instrukcji instalacji Dostęp do newsletterów Siemensa (dotyczących...

Jednym z usprawnień wprowadzonych w najnowszej wersji programu Solid Edge jest możliwość zapisu części jako część symetrycznie przeciwległą. Z wykorzystaniem tej funkcji, użytkownicy mogą tworzyć części lustrzane o wiele szybciej oraz z pominięciem wielu niepotrzebnych czynności prowadzących do jej stworzenia. Zapisz jako część odbitą Przyśpieszeni...

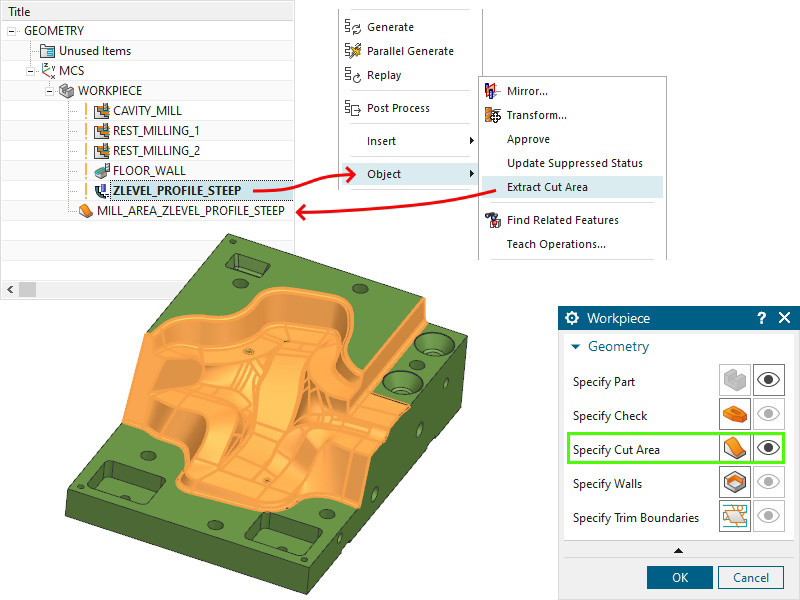

W NX serii 2306 pojawiła się nowa opcja Extract Cut Area (Wyodrębnij obszar obróbki).Polecenie to jest dostępne wyłącznie w widoku geometrii, po zaznaczeniu wybranej operacji i wybraniu:PPM ---> Object (Objekt) ---> Extract Cut Area (Wyodrębnij obszar obróbki). Nowa funkcjonalność NX CAM pozwala na automatyczne tworzenie geometrii MILL_AREA.S...

11 października Siemens Digital Industries Software udostępnił użytkownikom nową edycję programu, oznaczoną numerem 2024. Zmiany i usprawnienia, które zostały do programu wprowadzone skupiają się przede wszystkim na zaimplementowania sztucznej inteligencji, poprawie optymalizacji i wydajności silnika graficznego, czy też wprowadzeniu dodatkowych mo...

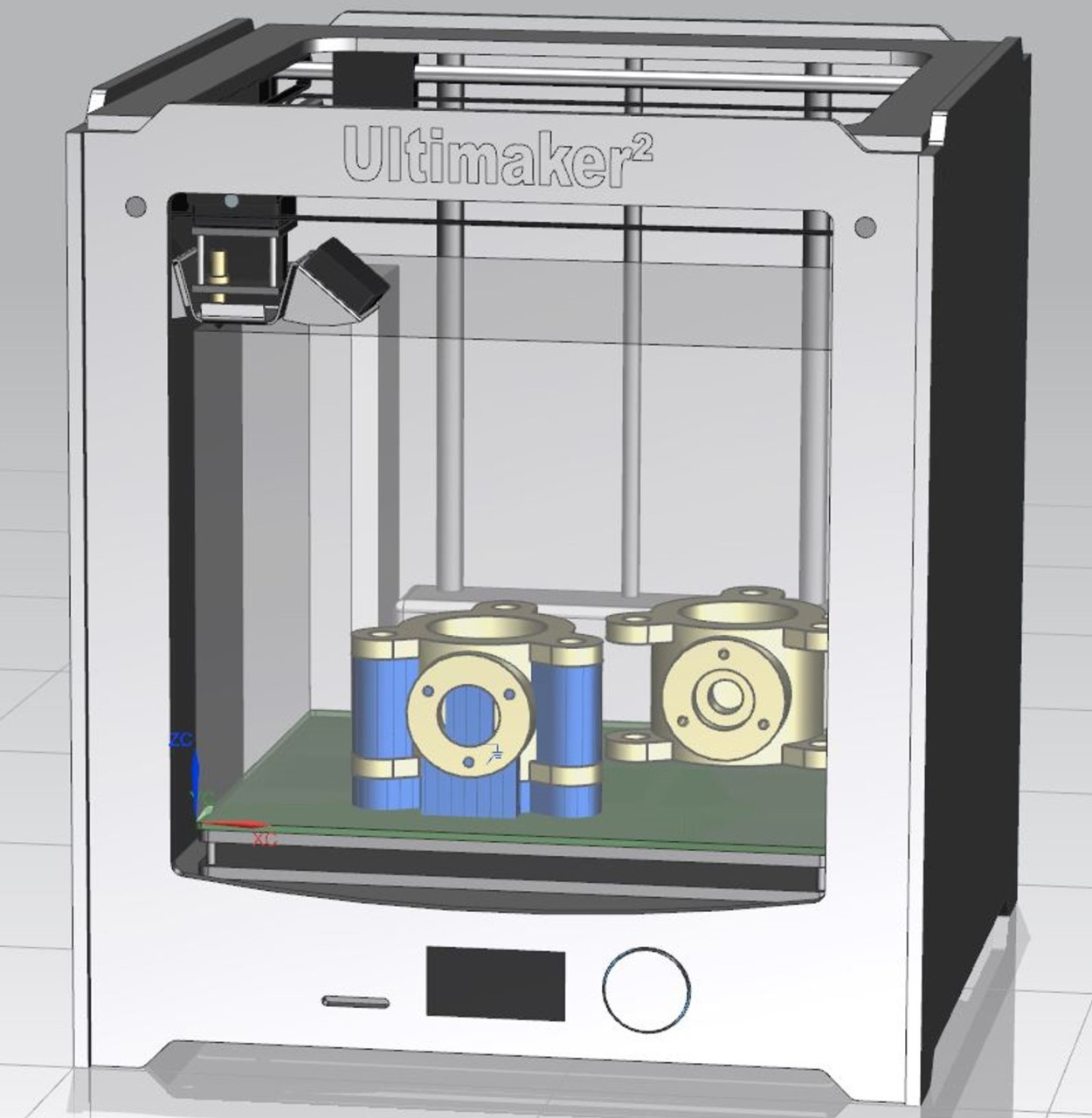

Technologia druku 3D jest obecna w programie Siemens NX od wielu lat. Pozwala on na stworzenie geometrii, wykonanie niezbędnych analiz oraz zaprogramowanie obróbki dla większości technologii dostępnych na rynku. Większość z nich wykorzystuje maszyny klasy przemysłowej, dostępne wyłącznie w wyspecjalizowanych przedsiębiorstwach. Jednak program obsłu...

W rozwoju produktów kluczowe znaczenie ma właściwe zarządzanie wymaganiami. Teamcenter 14.3 przynosi przełomowe funkcje, które ułatwiają współpracę nad wymaganiami oraz wprowadzają innowacje w innych obszarach. Wspólne Tworzenie Wymagań w Czasie Rzeczywistym: Lepsza WspółpracaW Teamcenter 14.3 możemy teraz jednocześnie edytować te same wymagania. W...

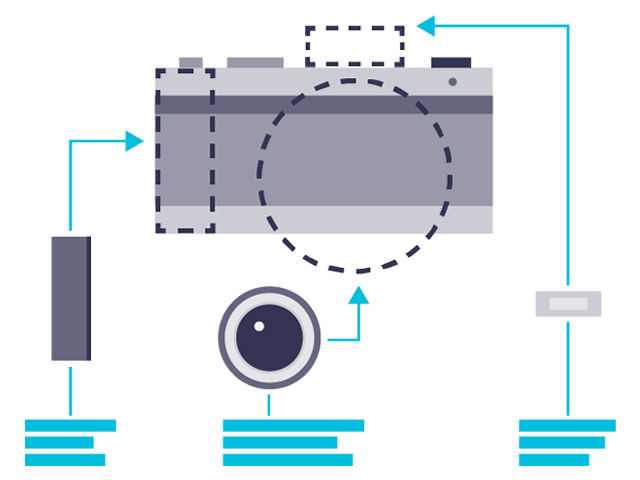

W dzisiejszym dynamicznym środowisku biznesowym, dostosowanie produktów do indywidualnych potrzeb klientów stało się kluczowym elementem sukcesu. W miarę jak oczekiwania klientów rosną, firmy muszą zdolnie reagować na te zmiany, oferując produkty, które idealnie odpowiadają ich potrzebom. W tym kontekście narzędzia takie jak Teamcenter Product Conf...

W dynamicznym świecie przemysłowym, jakość produktów, jakość procesów ma kluczowe znaczenie dla osiągnięcia zamierzonych celów. Aby sprostać tym zadaniom, przedsiębiorstwa wdrażają różnorodne narzędzia, aby zapewnić doskonałą jakość swoich wyrobów i procedur. Jednym z narzędzi, które umożliwia skuteczne zarządzanie jakością, jest Teamcenter Quality...

W świecie inżynierii i projektowania oprogramowanie CAD jest kluczowym narzędziem, które umożliwia tworzenie, analizowanie i modyfikowanie modeli trójwymiarowych. Jedną z kluczowych decyzji, które muszą podjąć użytkownicy Solid Edge, jest wybór między trybem synchronicznym a sekwencyjnym. Oba te tryby mają swoje własne zalety i wady, które warto ro...

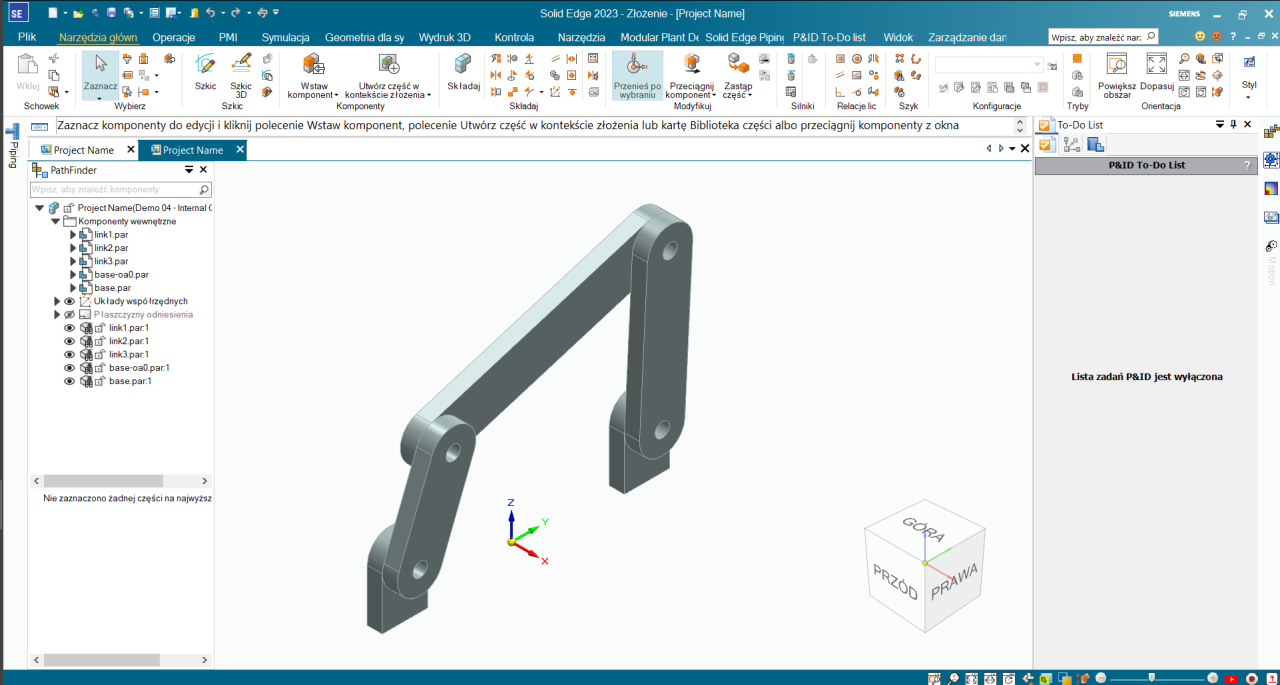

W niniejszym wpisie skupimy się na dość istotnym aspekcie projektowania złożeń w programie Solid Edge - komponentach wewnętrznych. Przedstawimy czym tak naprawdę one są oraz omówimy cechy wyróżniające je na tle komponentów zewnętrznych. Czym są komponenty wewnętrzne? Możliwość wykorzystania komponentów wewnętrznych w programie Solid Edge została wp...

Wprowadzaj zmiany szybko i dokładnie i kompleksowo! Zarządzanie zmianą wywodzi się z procedur kontroli dokumentów. Działy inżynieryjne posiadały wszystkie rysunki, które definiowały produkt i wszystko, co było z nimi związane. Zarządzali i przeprowadzali zmiany. Dziś zakres zarządzania zmianą jest szerszy i znacznie bardziej złożony. Coraz bardziej...

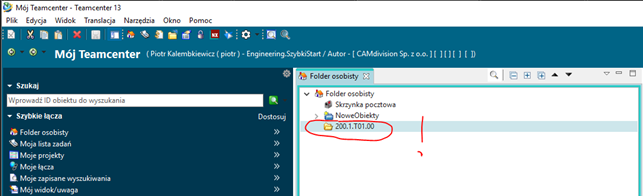

Instrukcja Importu i Exportu plików NX-a .PRT do i z Teamcenter Teamcenter jest jednym z najpopularniejszych systemów zarządzania danymi i dokumentacją w środowisku projektowym. Jeśli pracujesz w branży inżynieryjnej, prawdopodobnie spotkałeś się z plikami .PRT, które są popularnym formatem używanym w oprogramowaniu CAD, takim jak Siemens NX. W tym...

Wymiarowanie projektów jest nieodłączną częścią procesu projektowania. Poprawne i czytelne wymiary są kluczowe dla zrozumienia i wykonania projektu. W programie Solid Edge istnieje funkcja automatycznego wymiarowania, która w pewnych sytuacjach znacznie ułatwia ten proces. W tym artykule przyjrzymy się, jak działa funkcja automatycznego wymiarowani...

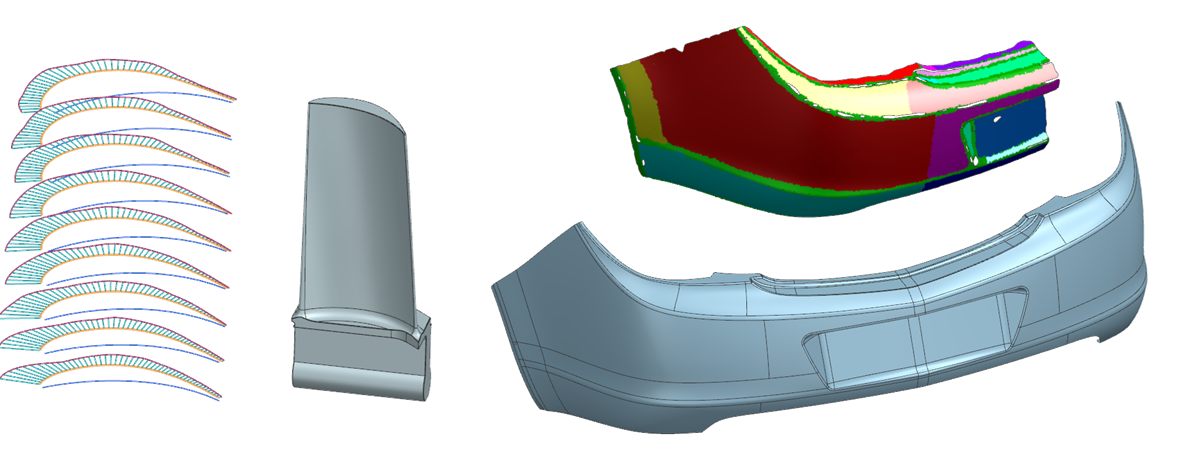

Wycena kosztów produkcji wyprasek w TcPCM Oprogramowanie Teamcenter Product Cost Management jest specjalistycznym narzędziem do szacowania kosztów produkcji wyrobów. TcPCM można podzielić na dwie grupy: Tool Costing i Product Costing. Tool Costing umożliwia wycenę form wtryskowych, odlewniczych oraz tłoczników. &nb...

Z biegiem czasu obserwuje się rosnące zainteresowanie obróbką brył wielokątowych, np.: z formatu STL. Ma to związek z coraz większą dostępnością technologii skanowania 3D, a także chęcią wykorzystania plików spoza programów CAD. W odpowiedzi na zapotrzebowanie klientów, program NX oferuje szereg zróżnicowanych narzędzi do obróbki tego typu modeli. ...